微信扫码

不仅是专业的导购

还是聊车的好伙伴

微信扫码

不仅是专业的导购

还是聊车的好伙伴

1 范围

本标准规定了冷藏车的分类、要求、降温和保温性能、机械制冷机组和试验方法。

本标准适用于采用已定型汽车整车或二类底盘基础上改装,装备机械制冷机组,道路运输易腐食品

与生物制品的冷藏车,冷藏半挂车参照此标准执行。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的

修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究

是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 1589 道路车辆外廓尺寸、轴荷及质量限值

GB 4785 汽车及挂车外部照明和信号装置的安装规定

GB 7258 机动车运行安全技术条件

GB 11567.1 汽车和挂车侧面防护要求

GB 11567.2 汽车和挂车后下部防护要求

GB/T 17350 专用汽车和专用挂车术语、代号和编制方法

GB/T 21145-2007 运输用制冷机组

3 术语和定义

GB/T 17350中确立的以及下列术语和定义适用于本标准。

3.1

易腐食品 perishable food

需要一定的温度条件下储存、运输,温度条件不满足时易腐败变质的食品的总称。

3.2

生物制品 biological product

用基因工程、细胞工程、发酵工程等生物学技术制成的免疫制剂或有生物活性的制剂。可用于疾病

的预防、诊断和治疗。

3.3

机械制冷机组(以下简称制冷机组)Mechanical Refrigeration Units

一种机械式制冷系统, 用以运输途中货物的温度控制,主要包括:压缩机、动力装置、风冷冷凝

器组件、风冷蒸发器组件、制冷管路及电气、控制系统等。

3.4

行驶温度记录仪 travelling temperature recorder

在车辆行驶过程中,能够测量或自动记录冷藏车厢内温度并保存数据的装置。

3.5

漏气倍数 air leakage ratio

漏气倍数用来衡量车厢的气密性能,由公式(1)确定:

式中:

L——漏气倍数,h-1;

V——标准状态下的漏气量,m3/h;

VX——车厢的容积,m3。

3.6

总传热系数 the overall coefficient of heat transfer

总传热系数用来衡量车厢的隔热性能,由公式(2)确定:

式中:

K——总传热系数,W/m2•K;

W——是一个平均表面积为S的车厢在连续试验过程中,要保持平均内部温度θi和平均外部温度θe

的绝对差值Δθ所要求的总热功率,W;

S——厢体的传热面积,m2;

Δθ——车厢内外温差,K。

3.7

传热量 the hot loss through the walls

传热量由公式(3)确定:

式中:

Q——传热量, W;

K——总传热系数,W/m2•K;

S——厢体的传热面积,m2;

Δθ——车厢内外温差,K。

3.8

厢体的传热面积 the mean surface area of the body

厢体的传热面积由公式(4)确定:

式中:

Si——车厢内表面积,m2;

Se——车厢外表面投影面积,m2。

3.9

车厢内外温差 the absolute differrence between the mean inside temperature and the mean

outside temperature of the body

车厢内外温差由公式(5)确定:

式中:

θi——车厢内平均温度,车厢内部各温度测量点测量温度的算术平均值,K;

θe——车厢外平均温度,车厢外部各温度测量点测量温度的算术平均值,K。

3.10

车厢壁的平均温度 the mean temperature of the walls of the body

车厢壁的平均温度由公式(6)确定:

式中:

θ——车厢壁的平均温度,K;

3.11

客厢式冷藏车

装备有整体封闭结构车厢(与驾驶室连成一体),采用三类底盘或整车改装的冷藏车。

4 分类

4.1 运输易腐食品的冷藏车分类

当环境温度为303K时,按冷藏车车厢内平均温度保持的温度范围,将运输易腐食品的冷藏车分为6

类,分类见表1。

表1 运输易腐食品的冷藏车分类

|

冷藏车类别 |

A |

B |

C |

D |

E |

F |

|

车厢内平均温度θi |

285K-273K |

285K-263K |

285K-253K |

≤273K |

≤263K |

≤253K |

当环境温度为303K时,按冷藏车车厢内平均温度保持的温度范围,将运输生物制品的冷藏车分为2

类,分类见表2。

表2 运输生物制品的冷藏车分类

|

冷藏车类别 |

G |

H |

|

车厢内平均温度(θi) |

281K~275K |

≤253K |

5 要求

5.1 整车

5.1.1 冷藏车的外廓尺寸、轴荷及质量限值应符合GB 1589 的规定。

5.1.2 冷藏车的行驶安全要求应符合GB 7258 的规定。

5.1.3 冷藏车的外部照明及光信号装置的安装要求应符合GB 4785 的规定。

5.1.4 冷藏车侧面防护装置应符合GB 11567.1 的规定,后下部防护装置应符合GB 11567.2 的规定。

5.1.5 冷藏车应配备行驶温度记录仪。行驶温度记录仪应固定牢靠,应能真实反映运输过程中的货物

温度。

5.1.6 运输生物制品的冷藏车的制冷机组应具备运行自检功能,车厢内部温度达到生物制品温度要求

方可使用,并自动记录全部检测信息。

5.1.7 运输生物制品的冷藏车在运输过程中应具有定位和运行轨迹、实时温度等远程监控系统,并能

自动识别所运输生物制品的信息,具备第三方监管功能。

5.1.8 冷藏车应配备适宜的消防器材,消防器材应安装牢固,取、放方便。

5.2 车厢

5.2.1 车厢隔热材料应吸水性低、透气性小、导热系数小、抗腐蚀性好。隔热材料采用泡沫塑料时,

应选用环保材料、燃烧性能等级为B2 级的泡沫塑料。

5.2.2 车厢应符合食品安全法有关食品容器的规定。

5.2.3 车厢内部应留有充分的冷气循环空间。

5.2.4 车厢内应设置保证气密性能的排水孔。

5.2.5 车厢外部应设置紧急报警装置,其操作按钮应设置在车厢内靠近后门的侧壁上且标识明显。

5.2.6 运输生物制品的冷藏车车厢内应多点检测温度,测温点不得少于六个,以保证生物制品运输安

全,并能独立显示、超标告警和实时记录。

5.2.7 运输生物制品的冷藏车车厢内温度应能自动调控、实时显示、自动报警、自动记录。

5.2.8 防雨密封性能

车厢应具有良好的防雨密封性。在进行淋雨试验时,车厢顶部、侧壁、门及制冷机与车厢联接处不

应有渗漏现象。

5.2.9 车厢气密性能

冷藏车的车厢漏气倍数要求应符合表3的规定。

表3 漏气倍数限值要求

|

厢体的传热面积(S) |

漏气倍数(L) |

|

>40 |

≤3.0 |

|

20~40 |

≤3.8 |

|

<20 |

≤6.3 |

5.2.10 车厢隔热性能

冷藏车的车厢总传热系数应符合表4的规定。

表4 车厢隔热性能限值要求

|

类别 |

Ⅰ |

Ⅱ |

|

总传热系数(K) |

≤0.4 |

>0.4~0.7 |

|

注: Ⅱ类不得用于B、C、E、F类易腐食品冷藏车,Ⅰ类车厢壁厚≥60mm。 | ||

5.2.11 车厢机械性能

冷藏车车厢强度试验完成后,车厢各试验部件不允许有大于12mm的残余变形,并且试验部件的变形

不影响其功能,冷藏车的车厢的试验载荷应符合表5的规定。客厢式冷藏车除外。

表5 车厢机械性能要求

|

车厢部位 |

度验载荷 |

|

前壁 |

0.4GX9.8 |

|

侧壁 |

03GX9.8 |

|

后壁 |

0.3GX9.8 |

|

注: G为冷藏车最大载质量,单位kg。 | |

5.3 制冷机组

5.3.1 制冷机组的电气安全性能应符合GB/T 21145-2007 中5.6.5 的规定。

5.3.2 制冷机组的性能系数(COP)应符合GB/T 21145-2007 中5.5.8 的规定。

5.3.3 制冷机组的噪声应符合GB/T 21145-2007 中5.5.6 的规定。

5.3.4 制冷机组在相应类别温度下的制冷量,应大于传热量Q 乘以系数1.75。

5.3.5 制冷机组与车厢的连接应牢固可靠,不影响车厢密封性能。

5.4 降温性能

冷藏车制冷机组连续工作,在<4h 时间内,车厢内部平均温度应达到表1、表2 中规定的温度,A、

B、C、G 类冷藏车应达到规定温度的最低值,D、E、F、H 类冷藏车应达到规定温度的最高值。

5.5 保温性能

冷藏车车厢内部平均温度在达到 5.4 条要求的温度后,保持冷机组连续工作4h,在工作时间内,

车厢内部平均温度的变化值应≤2K。

6 试验方法

6.1 淋雨试验

6.1.1 试验条件

车厢门、制冷机组电气控制箱门正常关闭,以汽油机或柴油机驱动的制冷机组必须将其排烟管封堵。

降雨强度≥0.12mm/s,应用雨量计测定降雨量,淋雨试验台的人工降雨应能覆盖车厢及控制箱外部。

6.1.2 试验方法

冷藏车(发动机怠速运转)经15min淋雨试验后,擦干车厢及控制箱外部水,打开门,检查各处,

应无进水和渗漏现象。

6.2 气密性能试验

气密性能试验在淋雨试验完成后、隔热性能试验之前进行。

6.2.1 试验条件

6.2.1.1 车厢内、外部温度保持在288K~298K 之间。

6.2.1.2 流量计里的空气温度保持在288K~298K 之间。

6.2.1.3 车厢内外温度差保持在3K 内。

6.2.1.4 地板排水孔、蒸发器排水孔预先堵塞,门和通风装置关闭,供气管安装处密封。

6.2.1.5 车厢内外压力差为100±10Pa,并至少保持3 分钟。

6.2.2 试验方法

6.2.2.1 用增压法利用气源对车厢内部加压。

6.2.2.2 用气密接头把带计量装置的气源供气管和压力计接到车厢上。

6.2.2.3 调节空气供给装置,使车厢内外压力差为100±10Pa,并保持稳定。

6.2.2.4 压力稳定后,记录保持此压力的供气流量。

6.2.3 数据处理

6.2.3.1 标准状态修正

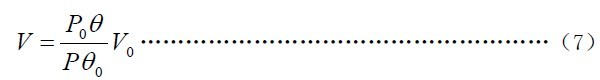

所测流量应换算成标准状况(273K,1.013x105Pa)下流量,对容积式流量计采用公式(7)加以修

正。对其它流量计也应采用相应的修正方法,将测量结果换算成标准状况下的流量。

式中:

V——标准状态下的漏气量,m3/h;

V0——流量计所测的漏气量,m3/h;

θ——标准状态下绝对温度,273 K;

θ0——流量测量处每次测量的空气的绝对温度,K;

P——标准大气压力1.013x105Pa;

P0——流量测量处测量的空气的绝对压力,Pa。

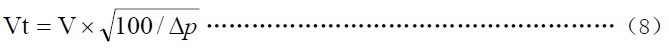

6.2.3.2 标准漏气量修正

标准状态下的漏气量达到或超过42.5 m3/h的冷藏车,对标准状态下的漏气量V采用公式(8)加以

修正,用修正后的漏气量Vt 计算漏气倍数。

式中:

Vt ——修正后的漏气量,m3/h;

p——车厢内外压力差,p = Po P , Pa。

6.2.3.3 车厢漏气倍数采用公式(1)计算。

6.3 隔热性能试验

6.3.1 试验条件

6.3.1.1 隔热性能试验采用车厢内部加热法时,应满足以下条件。

6.3.1.2 冷藏车应放置在环境控制室中,环境控制室(车厢外部)平均温度的变化值应保持在±0.5K

内,车厢内部和环境控制室的平均温度差为25K±2K,车厢壁的平均温度(θ)保持在293K±0.5K。

6.3.1.3 在试验过程中,应保持环境控制室内的空气连续流通,冷藏车车厢10cm 处的空气流动速度保

持在1m/s~2m/s。

6.3.1.4 在试验过程中,车厢内部温度测量点的任两点的最大温度差≤2K,车厢外部温度测量点的任

两点的最大温度差≤2K。

6.3.1.5 为保证车厢内部温度符合6.3.1.4 的要求,应配置一台或数台风扇,风扇的送风量应达到每

小时40 到70 倍车厢容积。

6.3.1.6 车厢空载,内部清洁、干燥, 地板排水孔、蒸发器排水孔处于正常使用状态,门和通风装置

按正常方式关闭。

6.3.1.7 车厢内、外部温度测量点的布置

测量温度的传感器应采用防辐射的温度测量仪器,设在距车厢内、外表面10cm处,在车厢8个内、

外顶角和具有最大面积的四个内、外面的中心各1个。

6.3.2 试验方法

6.3.2.1 试验条件达到6.3.1 规定的要求后,应保持≥12h 的稳定期。

6.3.2.2 在稳定期内,车厢内、外部平均温度的变化值≤±0.3K,稳定期之前的6h 内,其变化值≤±

1.0K。

6.3.2.3 在稳定期开始和结束,应进行两次热功率(W)的测量,每次时间≥3h,时间间隔≥6h,两次

所测得的热功率(W)的差值应<3%。

6.3.2.4 在稳定期内,最后至少6h 作为测量期,测量车厢内、外平均温度和总热功率。

6.3.2.5 测量期开始及结束,车厢内、外部平均温度的变化值≤±0.2K。

6.3.2.6 车厢的内、外部平均温度的测量频次≥4 次/h。

6.3.2.7 如果试验的数据采集和处理都不是自动进行并作记录的,则测量期试验阶段应进行≥8h。

6.3.2.8 总热功率包括热交换量及风扇产生的热量。

6.3.2.9 计算本试验阶段车厢的内、外部平均温度,并按公式(5)计算车厢内外温差。

6.3.3 数据处理

总传热系数按公式(9)计算:

式中:

K——总传热系数,W/m2•K;

W——测量期的总热功率,W;

S——厢体的传热面积,m2;

Δθp——测量期内车厢内外温差的算术平均值,K。

6.4 机械性能试验

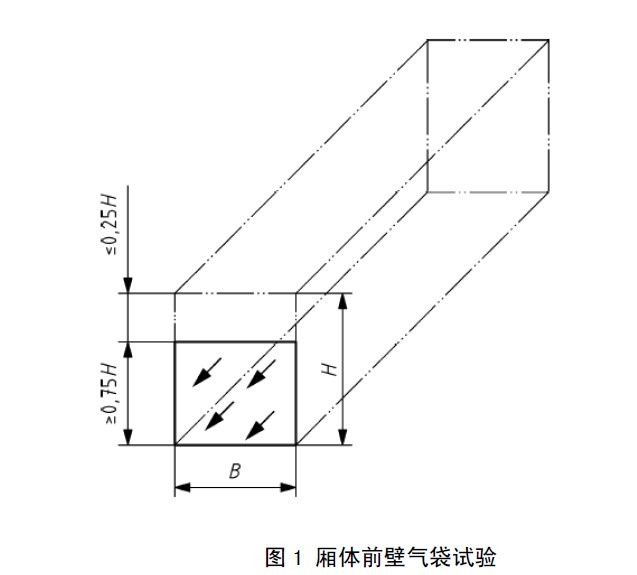

机械性能试验采用气袋试验的方法,也可采用已证明和气袋试验方法等同的其他方法。

6.4.1 厢体前壁气袋试验方法

采用表5中载荷,通过气袋均匀的施加在厢体前壁内表面上,如图1所示。

当厢体前壁内高H≥1600mm 时,S≥0.75H×B。

当厢体前壁内高H<1600mm 时,S=H×B。

前壁内表面施加试验压强F应符合表6的规定。

表6 前壁内表面施加试验压强

|

前壁内高 |

试验压强F |

|

H≥1600mm |

F=(0.4G×9.8)/(≥0.75H×B) |

|

H<1600mm |

F=(0.4G×9.8)/(H×B) |

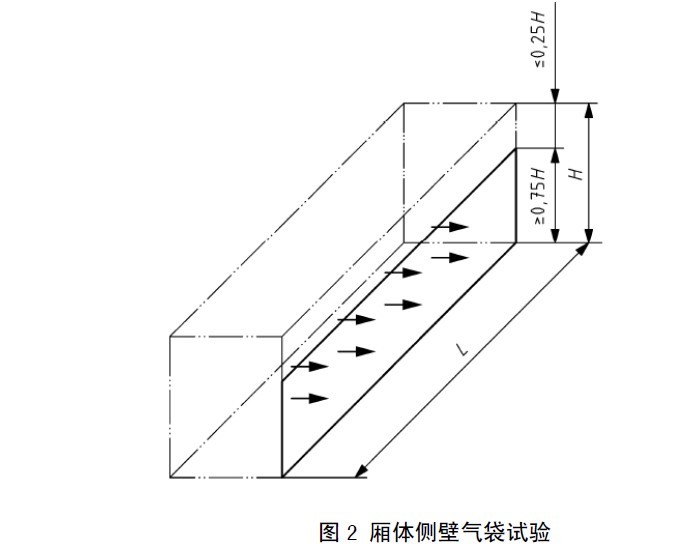

6.4.2 厢体侧壁气袋试验方法

采用表.3中载荷,通过气袋均匀的施加在厢体侧壁内表面上,如图2所示。

当厢体侧壁内高H≥1600mm 时,S≥0.75H×L。

当厢体侧壁内高H<1600mm 时,S=H×L。

侧壁内表面施加试验压强F 应符合表7 的规定。

表7 侧壁内表面施加试验压强

|

侧壁内高 |

试验压强F |

|

H≥1600mm |

F=(0.3G×9.8)/(≥0.75H×L) |

|

H<1600mm |

F=(0.3G×9.8)/(H×L) |

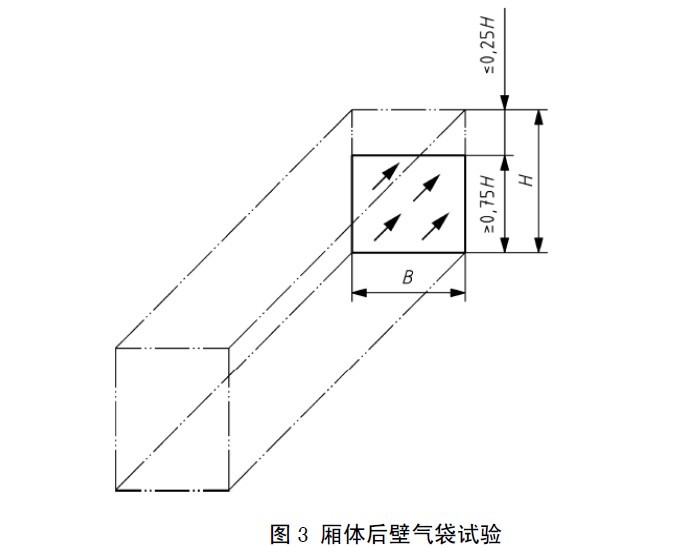

6.4.3 厢体后壁气袋试验方法

采用表.3中载荷,通过气袋均匀的施加在厢体后壁内表面上,如图3所示。

当厢体后壁内高H≥1600mm 时,S≥0.75H×B。

当厢体后壁内高H<1600mm 时,S=H×B。

后壁内表面施加试验压强F应符合表8的规定

表8 后壁内表面施加试验压强

|

后壁内高 |

试验压强F |

|

H≥1600mm |

F=(0.3G×9.8)/(≥0.75H×B) |

|

H<1600mm |

F=(0.3G×9.8)/(H×B) |

6.4.4 气袋试验方法

6.4.4.1 气袋应能承受试验要求的压力,膨胀后具有在加载方向上至少延伸500mm 的能力,并能将试

验载荷均匀的施加在试验部件要求的表面上。

6.4.4.2 气袋布置在距试验部件不大于50mm 的范围内。

6.4.4.3 对于波纹板等不平整的试验前、后壁面,允许在试验加载表面前放置一块厚度≤5mm 的复合

木板。

6.4.4.4 对于对称结构的侧壁,可以只测试一个侧面。对于不对称结构的侧壁,选取结构弱的一面进

行试验。

6.4.4.5 气袋可以安置在具有垂直结构的框架上,试验部件均不可以作为该框架的固定支撑。5mm 厚

的复合木板或等同的材料安置在垂直结构侧墙上作为框架面板,以便将气袋的实验压力传递给框架。框

架面板在车辆纵向方向上,截止在施压面两侧150mm±50mm 处。在高度方向上,复合木板不能作为厢体顶部机构的支撑。

6.5 制冷机组的试验

6.5.1 制冷机组的电气安全性能试验按GB/T 21145-2007 中6.3.8 的规定。

6.5.2 制冷机组的制冷量试验按GB/T 21145-2007 中6.3.3 的规定。

6.5.3 制冷机组的噪声试验按GB/T 21145-2007 中6.3.6 的规定。

6.5.4 传热量Q 的计算

车厢外部温度为303K,车厢内部温度为表1、表2规定的温度,A、B、C、G类冷藏车为规定温度的最

低值,D、E、F、H类冷藏车为规定温度的最高值,计算车厢内外温差Δθ。通过隔热性能试验计算出总

传热系数K。并按公式(3)计算出传热量Q。

6.6 降温试验

6.6.1 试验条件

环境温度≥303K,车厢内部和车厢外部平均温度差≤2K,地板排水孔、蒸发器排水孔处于正常使用

状态,门和通风装置按正常方式关闭。

6.6.2 试验方法

启动制冷机组并连续工作,对车厢外部平均温度和内部平均温度进行测量,测量频次≥1次/30min。

6.7 保温试验

6.7.1 试验条件

环境温度≥303K,冷藏车车厢内部平均温度达到5.4条要求的温度后进行。地板排水孔、蒸发器排

水孔处于正常使用状态,门和通风装置按正常方式关闭。

6.7.2 试验方法

保持制冷机组连续工作4h,在工作时间内,对车厢外部平均温度和内部平均温度进行测量,测量频

次≥1次/30min。

陕汽后双桥20立方出口型压缩垃圾车专为海外环卫市场量身打造,以硬核配置、可靠品质与全球化适配性,成为海外市政环卫、工业园区、大型社区垃圾集中清运的优选装备,适配非洲、东南亚、南美等全球多地区工况,出口资质齐全,支持定制化改装,助力全球环卫升级。

程力汽车公司主要销售:冷藏车、吸污车、环卫垃圾车、吸粪车、道路清扫车、高空作业车 地址:湖北省·随州市·南郊平原岗·程力汽车工业园 网站备案号:鄂ICP备18017768号-134

鄂公网安备 42130202001503号

鄂公网安备 42130202001503号